苯二酚绿色合成工艺

作者: 更新时间:2025-02-27

苯二酚

苯酚过氧化氢羟基化反应是强放热快速反应,且在较高的温度条件下易生成焦油,因此必须控制反应温度并能及时移走反应热。本实验室将微反应器技术应用于苯二酚生产中,拓展了微反应器技术的应用场景,证明了技术的广泛适用性。

1项目背景

邻苯二酚和对苯二酚是重要的有机合成中间体,用途广泛。邻苯二酚是染料,香料,医药,农药的重要中间体,可用于生产农药吠喃丹,杀灭威;制备香料香兰素,黄樟素和胡椒醛;制备橡胶及润滑油的抗氧剂,橡胶硫化促进剂,油脂、树脂漆和清漆的抗起皮剂,特种墨水,显影剂,感光材料;同时它也是重要的医药中间体,用于制造黄连素、异丙肾上腺素等。对苯二酚,也称氢醌,主要用作显影剂,同时也用作单体贮运中的阻聚剂,是抗氧剂、染料、有机颜料、香料、感光色素等精细化学品的中间体。

目前苯二酚的传统生产方法主要有苯胺氧化法、对二异丙苯过氧化法、双酚A法等。传统工艺都存在工艺路线长、安全性低、三废多、设备腐蚀严重和原料转化率低等缺点,无法达到绿色环保、近零排放的生产理念,已被逐渐淘汰。因此苯二酚的生产工艺的发展趋势逐渐向绿色工艺,节能工艺靠拢,而苯酚过氧化氢羟基化法作为一种反应条件温和,副产物少,产品纯度高的绿色工艺受到越来越多的关注。

相对于传统工艺,苯酚过氧化氢羟基化法具有反应条件温和,副产物少,产品纯度高等优点,受到越来越多的关注。但是由于苯酚与双氧水的羟基化反应是强放热快速反应,且在较高的温度条件下易生成焦油。因此必须控制反应温度并能及时移走反应热。目前,此工艺采用CSTR反应器,不能及时移走反应热,引起局部过热,造成副产物较多,粉状催化剂回收利用难等问题,无法实现稳定连续化生产。温度局部过高,还易造成双氧水的分解,带来物耗的增加和安全隐患。

在现有苯酚路线合成基础上,本项目组通过膜与微通道反应器结合,将催化剂通过膜截留在反应器内,设计出一种新型的固定床反应器。在提高苯二酚生产安全性的同时,提高催化剂的利用率,提高了反应的效率。实现了苯二酚的高效、安全、绿色的生产。

2工艺介绍

本项目组采用的技术路线为苯酚与过氧化氢羟基化反应生产苯二酚。

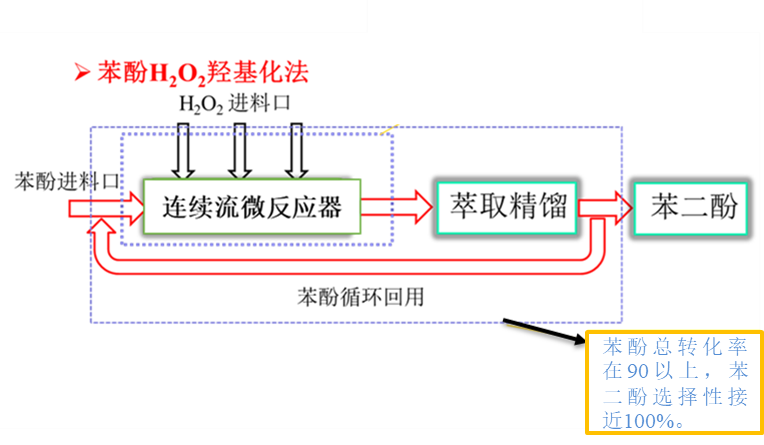

以苯酚、双氧水为主要原料,在设计的新型连续流微通道反应器中,在催化剂的作用下生成苯二酚,并通过萃取、精馏等方式及时将产物进行分离。生产工艺流程图如下:

图6苯二酚绿色生产工艺流程图

3市场及成本分析

2022年,苯二酚需求量从2017年的6.73万吨增长至10.72万吨,其中间苯二酚需求量3.99万吨,对苯二酚需求量3.18万吨,邻苯二酚需求量3.55万吨。预计2023年我国苯二酚市场需求量有望增长至11.41万吨。国内生产苯二酚的厂家主要分布在河南、江苏、山东等地。主要生产厂家:河南东洋化工产品有限公司,济南仁源化工有限公司,南京华虹化工有限公司,河南鼎信化工产品有限公司等。目前对苯二酚市场价格大约为43,000元/吨,邻苯二酚市场价格大约为18,500元/吨。

由以上数据可知,苯二酚市场需求量巨大,而国内苯二酚产量还远远达不到市场需求,所以苯二酚市场价格偏高。同时,合成苯二酚的原料价格低廉,所以以苯酚、H2O2为原料合成苯二酚具有巨大的经济效益。

4效益分析

通过对反应器的技术革新,实现了苯二酚的安全、高效的连续化生产,进一步降低苯二酚的生产成本,带来巨大的经济效益。新型反应器的使用,提高了原料的利用率以及选择性,大大降低了三废的产生,积极响应国家的环保政策。此外,新项目的建成后,积极推动苯二酚下游产品行业的发展,解决了当地部分人员的工作问题,为当地的经济发展注入新活力,带来巨大的社会和经济效益。此外,本技术采用萃取的方式替代精馏,移出反应体系中带有的大量水溶剂,降低了能耗,进一步降低了生产成本。

经衡算原料物耗、能耗等,成本约为23,000元/t产品左右,1 t苯二酚产品中邻对苯二酚质量分别为0.375、0.625 t,单价分别为18,500、43,000元,总收益约为3.4万元,利润高达11,000元/t产品。