CO2中空纤维膜吸收-解吸过程的研究

作者: 更新时间:2023-03-28

一、本研究概况

吸收-解吸是化学工业中应用相当普遍的单元操作,在目前的吸收-解吸过程中,以塔器作为吸收解吸设备的过程占有重要地位。然而塔器吸收设备具有许多固有缺点,如填料塔的能耗高、一次性投资大、传质面积小、吸收效率低、操作弹性小等。因此,许多研究者致力于开发新的高效气体吸收-解吸过程。

1985年Zhang Qi等将膜技术与传统的吸收-解吸过程相耦合,开发了中空纤维膜吸收-解吸过程。与传统过程相比,中空纤维膜接触器具有巨大的传质比表面积,可以有效的提高吸收-解吸过程的传质传热效率。在中空纤维膜吸收-解吸过程中,气、液两相分别在膜的两侧流动,不仅可以避免传统解吸设备的雾沫夹带、液泛等操作问题,并且气液两相的参数可以独立调节,增大了解吸过程的操作弹性,可以通过分别调节气、液两相的操作条件,达到提高吸收解吸效率、降低解吸能耗的目的。

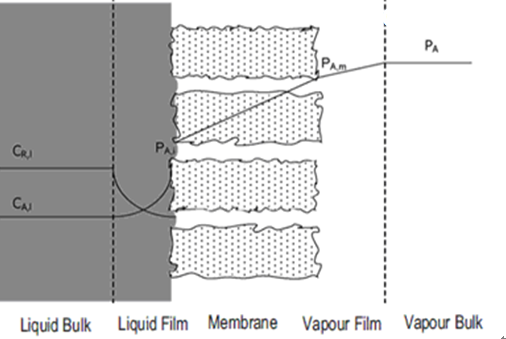

图1. 膜吸收传质过程示意图

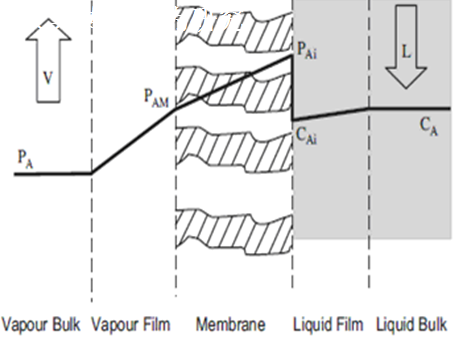

图2. 膜解吸传质过程示意图

然而,中空纤维膜解吸技术仍存在以下问题:1)因液相粘度过大导致传质阻力增大;2)由于蒸发或者膜两侧压差的存在导致膜孔内载液损失严重;3)CO2解吸速率很大程度上受解吸化学反应的限制。针对上述问题,本研究将节流膨胀、膜分散过程与减压解吸相结合提出了膜闪蒸工艺。

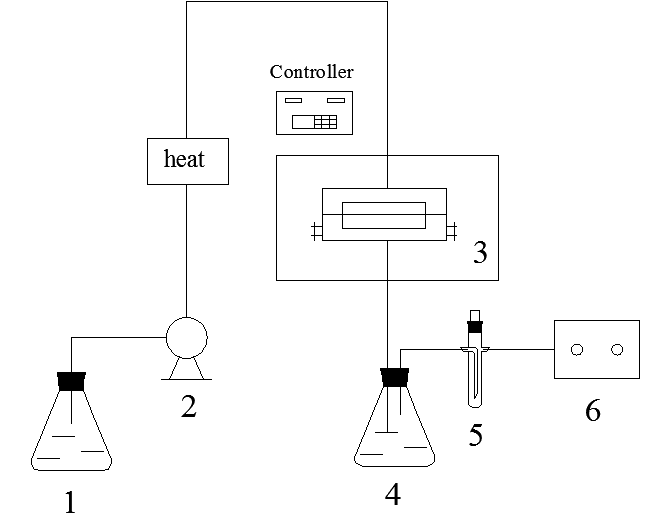

膜闪蒸是将减压解吸过程与微孔膜组件相结合的新型高效CO2解吸技术。膜闪蒸流程如图3所示,在膜闪蒸过程中,吸收剂富液在膜两侧压力梯度的作用下透过微孔膜,由于膜孔的切割作用促使吸收剂富液在气、液相界面处有效分散而进行传质。该过程的优势在于相际传质面积大,CO2扩散传质距离短,吸收剂停留时间短;同时,CO2减压解吸中溶剂再生温度较低,极大地降低了解吸能耗。

图3. 膜闪蒸流程流程图

(1—富液;2—料液泵;3—膜器;4—贫液;5—干燥器;6—真空泵)

二、实验室研究内容、战略目标与研究方向

本实验室使用PP(聚丙烯)和PTFE(聚四氟乙烯)中空纤维膜接触器,对膜吸收过程中的传质行为及其机理进行了深入研究,并建立了中空纤维膜吸收过程的传质预测模型。在CO2膜解吸过程中,研究了吸收剂种类、吸收剂浓度、解吸温度、液相流速、气相操作条件、膜材料和膜器结构参数等因素对膜解吸过程解吸效率和解吸能耗的影响,初步探索了膜解吸过程的传质机理,分析了各影响因素对膜解吸过程解吸效率和解吸能耗的作用机制。研究结果表明,相对于传统的塔板式解吸工艺,膜解吸工艺可以使解吸能耗从传统解吸塔的4090~4545kJ/kgCO2降低至2399kJ/kgCO2左右。

为进一步强化膜解吸过程,本研究将节流膨胀、膜分散过程与减压解吸相结合提出膜闪蒸工艺,使负载CO2的吸收剂透过膜孔分散成微小的液滴,在后侧因压力的急剧降低快速释放出CO2,并使CO2因快速聚并而易于与液相分离,从而实现CO2的高效解吸。通过实验考察了解吸温度、真空度、液相流量、CO2初始负载量等参数对膜闪蒸过程中CO2解吸性能的影响,且在较优操作条件下,吸收剂中CO2的单次解吸率达到95.1%,CO2传质通量为0.171 mol·m-2·s-1。相比于传统解吸设备1-3hr左右的停留时间,此过程中吸收剂的停留时间仅为数秒,从而极大的降低了吸收剂的氧化损失和溶剂的无效蒸发能耗。研究结果表明,此过程的解吸能耗约为1660 kJ/kgCO2,相比膜解吸过程进一步降低。

针对高粘体系流体,膜闪蒸工艺因其相际传质面积大,传质推动力大等优点能较好的解决吸收剂粘度大带来的传质阻力增大的问题。本实验室开发的基于MEA的相变吸收剂可以通过膜闪蒸工艺有效地降低其解吸部分能耗。实验室已对此研究成果进行了专利申请:

[1]张卫东等. 一种利用节流膨胀原理促进二氧化碳吸收剂再生的方法: 中国, 201410806474.5 [P]

三、 研究方向:

1.高粘流体下的解吸工艺研究

2. 高粘流体的膜法解吸过程的操作条件优化